Szczegółowe badania, oparte na próbach doświadczalnych, dotyczące analizy wpływu płynu do cięcia na operację gwintowania wewnętrznego przez walcowanie

Tytuł jest ewidentnym stwierdzeniem faktu, ale wiele razy dobór płynu do cięcia odbywa się w sposób empiryczny, co w konsekwencji wpływa na koszty produkcji. Należałoby raczej podejść do problemu w sposób „naukowy” poprzez wykonanie serii prób zmieniając rodzaj środka smarno-chłodzącego (LR), przeanalizować dane zużycia i zawężać stopniowo dobór aż do uzyskania optymalnych wyników. Jest to tym ważniejsze, im większą ilość sztuk produkujemy. Taka strategia została wdrożona przez firmę Mevis. Firma powstała w 1961 roku jako producent sprężyn i stopniowo się rozwijała i powiększała uzyskując najważniejsze certyfikaty jakości takie jak ISO9001, a w 1997 roku także specjalne certyfikaty AVSQ 94/EAQF, 94/VDA6 i QS9000. Obecnie spółka Mevis posiada trzy zakłady produkcyjne: jeden we Włoszech i dwa na Słowacji. Produkcja jest coraz bardziej urozmaicona i oprócz sprężyn zawiera również inne drobne elementy metalowe gięte i tłoczone, części plastikowe natłoczone na inne elementy, części tłoczone i zmontowane, szczególnie dla sektora samochodowego, elektromechanicznego i AGD.

Próby, do których odnosi się niniejszy artykuł, zostały wykonane podczas gwintowania, wykonywanego gwintownikami walcującymi, otworu o długości 3 mm gwintownikiem z gwintem M5. Zaczynamy poznawać lepiej bohaterów naszej historii: gwintownik walcujący i płyn smarno-chłodzący.

Gwintownik walcujący

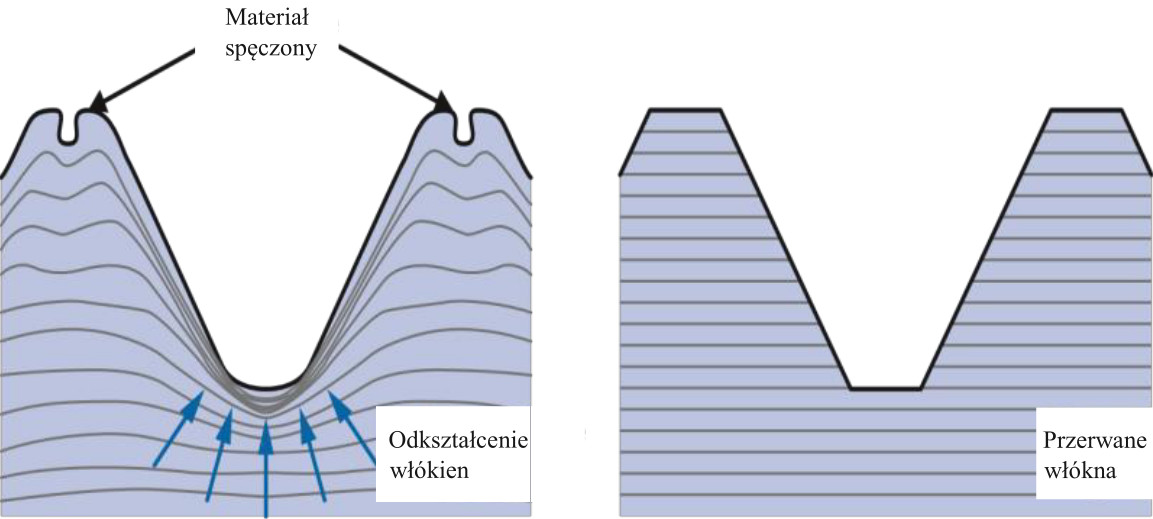

Gwintownik walcujący, chociaż stosowany w przemyśle od dziesiątek lat, nie jest jeszcze tak rozpowszechniony, jakby na to zasługiwał i prawdopodobnie jest jeszcze mało znany. Nawalcowywanie gwintów wewnętrznych jest metodą walcowania na zimno, a gwint powstaje poprzez odkształcenie plastyczne materiału. Tak jak to się dzieje podczas prawidłowej operacji kucia, proces ten utrzymuje ciągłość warstw walcowanych włókien, które w wyniku nacisku układają się zgodnie z kształtem gwintu. Natomiast podczas konwencjonalnego gwintowania włókna warstw są przerywane, a wytrzymałość gwintu na naprężenia mechaniczne jest znacząco osłabiona (rys.1). Grzbiet gwintu utworzony jest z poprzesuwanego materiału i należy bardzo uważać, aby rowek gwintu nie był wypełniony (zbyt płytki). Zaleca się nie przekraczać nigdy 65-75% maksymalnej wysokości.

| Kształt czubka | Długość [il. zwojów] |

|---|---|

| do | 6/8 |

| B | 3.5/5 |

| C | 2/3 |

| D | 3.5/5 |

| E | 1.5/2 |

| F | 1/1.5 |

Przekrój poprzeczny gwintownika walcującego

Przekrój poprzeczny gwintownika nie jest okrągły, ale ma kształt dość złożonego wielokąta, zaprojektowany tak, aby zmniejszyć do minimum stykanie się gwintownika z detalem. Rowki nie są ostre, a gwint tego gwintownika jest ciągły, chociaż ma zmienną średnicę. Na rys.2 pokazany jest przykład przekroju poprzecznego, ale należy pamiętać, że każdy producent stosuje inne rozwiązania. w wielu doświadczeniach wykazano, że geometria grzbietów naciskowych jest podstawową zmienną procesu, ponieważ od tego zależy tarcie powstające podczas obróbki, prędkość i zachowanie się materiału na odkształcanie. Wynika z tego, że kształt wielokąta i ilość zwojów w narzędziach mogą zostać zoptymalizowane w zależności od obrabianego materiału. Rys.2 przedstawia przekrój gwintownika M6x1 z czterema grzbietami o średnicy odpowiadającej średnicy zewnętrznej gwintu (odrobinę większa od wartości teoretycznej), między jednym grzbietem a drugim znajduje się wycinek o mniejszej średnicy. w ten sposób zmniejsza się tarcie i otrzymuje się stopniowe formowanie gwintu. Wielkość a jest o około 0,1mm większa od wielkości teoretycznej, podczas gdy wielkość B jest o ok. 0,1mm mniejsza od teoretycznej. w określonych przypadkach można wykonać, w pobliżu obniżonych wycinków, drobne rowki w celu ułatwienia przepływu chłodziwa, które posiada także funkcję smarowania. Na ogół takie gwintowniki są pokrywane warstwą TiN lub innymi czynnikami w celu zmniejszenia tarcia, uniknięcia zakleszczania się gwintownika w otworze i zwiększenia wytrzymałości na zużycie. Na rys.3 przedstawione są dwa gwintowniki nagniatające pokryte TiN z rowkami na środek smarny.

Korzyści

Zastosowanie gwintowników nagniatających ma wiele korzyści, ale istnieje także wiele ograniczeń, z powodu których nie zawsze można je wykorzystywać. Najważniejsze korzyści to:

- Eliminacja pęknięć gwintowników spowodowanych zakleszczeniem się lub przyklejeniem opiłków oraz ścięciem lub odłamaniem się ostrych krawędzi.

- Zwiększenie wytrzymałości gwintownika, ze względu na brak rowków przekrój jest 4 razy większy w stosunku do gwintowników konwencjonalnych.

- Większa wytrzymałość wykonanych gwintów.

- Mniejszy zakres ścierania się gwintowników w granicach dopuszczalnych tolerancji. w związku z brakiem ostrych krawędzi średnia średnica gwintowników nagniatających może być utrzymana bliżej tolerancji “nie przechodzi”, co wydłuża okres trwałości narzędzia (mniejsze ścieranie).

- Maksymalna dokładność skoku gwintu, zapewniona przez ciągłość zwoju, podczas penetracji materiału następuje samookreślenie posuwu.

- Większa kontrola wymiarów wykonanych gwintów. Przy stosowaniu gwintowników konwencjonalnych nadmierny nacisk przy posuwie może spowodować wykonanie zbyt dużego gwintu i nieprawidłowego skoku ; takie wady nie występują przy zastosowaniu gwintowników nagniatających.

- Możliwość nagwintowania otworów nieprzelotowych na całej długości bez nagromadzenia opiłków w otworze.

- Redukcja braków podczas galwanizacji, ponieważ nie ma opiłków mogących uniemożliwiać przyleganie warstwy pokrywającej.

- Brak konieczności ostrzenia, a co za tym idzie żadnych wydatków na konserwację, a czas wymiany zmniejszony do minimum. Mniejsze zapasy w magazynie.

- Większa prędkość gwintowania z istotnym zmniejszeniem czasu cyklu.

Kształt czubka stożkowy (zgodnie z DIN2175 o długości czubka wyrażonej ilością zwojów) jest kluczowym parametrem, ponieważ określa postęp/stopniowość odkształcania materiału (tab.1). Krótkie czubki (długość mniejsza niż 3 zwoje) powodują gwałtowne odkształcenia, ponieważ cały proces odkształcania skupia się na samym początku. To powoduje, że gwint szybko osiąga końcowe wymiary, a zatem pozwala teoretycznie zmniejszyć czas przesuwu narzędzia podczas wykonywania gwintów przelotowych, czyli redukcję czasów obróbki. Z drugiej strony jednak, taki proces powoduje niewątpliwie skrócenie okresu eksploatacji narzędzi, które poddawane są wysokim naprężeniom. Natomiast czubki bardziej wystopniowane pozwalają na wykonywanie procesu z łagodniejszą prędkością odkształcania równą prędkości obwodowej, co wytwarza z kolei mniejsze stany naprężeń. Może to zwiększyć żywotność narzędzia, ale jednocześnie zwiększa długość procesu, zwiększa konieczny przesuw/skok, a w konsekwencji większe tarcie i nagrzewanie całego układu. Średnica otworu gwintowania wstępnego. Średnica otworu gwintowania wstępnego podczas nagniatania musi być większa niż normalnie stosowana przy obróbce skrawaniem po to, by zrobić miejsce dla wycinanego materiału przesuwanego w kierunku grzbietu gwintu podczas operacji. Przy nagniataniu gwintów wewnętrznych tolerancja na średnicy gwintowania wstępnego musi być mniejsza. w tabeli 2 znajdują się wartości normalnie zalecane w normach DIN i ISO.

Płyn smarno-chłodzący

Główne funkcje środka smarno-chłodzącego (LR) to: chłodzić, smarować i oczyszczać. Chłodzenie oznacza usuwanie ciepła wytworzonego podczas czynności nacinania, utrzymanie stałej temperatury w celu uniknięcia deformacji maszyny i detalu. Smarowanie stref poddawanych tarciu, a w szczególności strefy styku między opiłkiem a powierzchnią narzędzia, ma na celu zmniejszenie sił cięcia wytworzonych przez tarcie między detalem a narzędziem, co zapobiega wytwarzaniu ciepła i opóźnia zużywanie się narzędzia. Ostatnią funkcją środka smarno-chłodzącego jest utrzymywanie w czystości obrabianej strefy, ułatwianie usuwania opiłków, jeśli występują, oraz zredukowanie złamań i pęknięć narzędzi. Te trzy funkcje, jeśli są odpowiednio zarządzane, powodują oszczędność energii, mniejsze zużywanie się narzędzi i w końcowym efekcie redukcję kosztów całkowitych. Podczas różnych obróbek są różne wymagania, i tak przy skrawaniu wymagane jest zmniejszenie tarcia między obrabianym materiałem a narzędziem, a to oznacza, że istotne są właściwości smarne płynu.

| Gwinty metryczne iso Gwinty metryczne duży skok din 13 mały skok din 13 | Gwinty gazowe Whitworth en – iso 228 | |||||||

|---|---|---|---|---|---|---|---|---|

| M | Skok | Średnica otworu | MF | Skok | Średnica otworu | G | Zwoje na 1″ | Średnica otworu |

| 2 | 0.4 | 1.80 | 3 | 0.35 | 2.85 | 1/8 | 28 | 9.25 |

| 2.5 | 0.45 | 2.30 | 4 | 0.5 | 3.80 | 1/4 | 19 | 12.50 |

| 3 | 0.5 | 2.80 | 5 | 0.5 | 4.80 | 3/8 | 19 | 16.00 |

| 3.5 | 0.6 | 3.25 | 6 | 0.75 | 5.65 | 1/2 | 14 | 20.00 |

| 4 | 0.7 | 3.70 | 8 | 1 | 7.55 | 3/4 | 14 | 25.50 |

| 5 | 0.8 | 4.65 | 10 | 1 | 9,55 | 1 | 11 | 32.00 |

| 6 | 1,0 | 5,55 | 10 | 1,25 | 9,45 | |||

| 8 | 1,25 | 7,45 | 12 | 1 | 11,55 | |||

| 10 | 1,5 | 9,30 | 12 | 1,25 | 11,45 | |||

| 12 | 1,75 | 11,20 | 12 | 1,5 | 11,30 | |||

| 14 | 2 | 13,10 | 14 | 1,25 | 13,45 | |||

| 16 | 2 | 15,10 | 14 | 1,5 | 13,30 | |||

| 18 | 2,5 | 16,90 | 16 | 1,5 | 15,30 | |||

| 20 | 2,5 | 18,90 | 18 | 1,5 | 17,30 | |||

| 20 | 1,5 | 19,30 | ||||||

Przy operacjach szlifowania z kolei ważniejsze jest, aby na elemencie szlifierskim nie gromadziły się wióry, a odstępy były wolne od przeszkód [czyste], dlatego też wymagane są wysokie własności czyszczące środka smarno-chłodzącego (LR), a we wszystkich rodzajach obróbki wymagane jest dobre rozpraszanie ciepła, czyli ważne są lepkość, wydajność i przewodność cieplna zastosowanego środka. Głównym problemem, jaki pojawia się podczas operacji walcowania/nagniatania, a w naszym wypadku mówimy o gwintowaniu z wykorzystaniem gwintowników walcujących, jest wytwarzanie ciepła w strefie odkształcania materiału. Ciepło jest generowane przez energię mechaniczną wykorzystywaną do odkształcania materiału i tarcie między detalem a narzędziem. Zatem logiczne jest, że poprzez zmniejszenie tarcia, tzn. przez zastosowanie płynu do cięcia z wysokimi właściwościami smarującymi osiąga się mniejszą temperaturę w strefie styku między narzędziem a detalem. Normalnie w celu zwiększenia właściwości smarnych olejów mineralnych miesza się olej z dodatkami E.P. (Extreme Pressure) lub z dodatkami polaryzującymi, które powodują dużą wytrzymałość powłoki smarnej.

Dzisiaj jednak istnieją na rynku płyny do cięcia, które rozwiązują ten problem w sposób naturalny dzięki ich szczególnej budowie molekularnej. Chodzi tutaj o syntetyczne estry na bazie roślinnej. Dodatki polaryzujące charakteryzujące się obecnością molekuł, które są podobne do molekuł obrabianego materiału, które je przyciągają na podobnej zasadzie, jak przyciąganie między biegunem ujemnym a dodatnim dwóch magnesów (takie zjawisko nazywane jest “adsorbcją fizyczną”). Na powierzchniach narzędzia i detalu tworzy się zatem warstwa bardzo przyczepnych molekuł, które uniemożliwiają bezpośredni kontakt metalu z metalem i drastycznie redukują tarcie i wytwarzane ciepło. Olej mineralny natomiast zawiera molekuły innego rodzaju, które rozkładają się na powierzchni metalowej w sposób przypadkowy, powstają wtedy strefy niepokryte. Istnieją różne rodzaje dodatków EP i podobnych, które po dodaniu do oleju mineralnego powodują, że jest on bardziej odpowiedni do zastosowań, w których wymagane są silne właściwości smarne, ale praktycznie wszystkie zawierają chlor, siarkę, cynk itd., które są substancjami potencjalnie szkodliwymi dla operatorów i środowiska, szczególnie w dużych dawkach. Sposób smarowania podczas pracy gwintowników walcujących jest szczególnie ważny, ponieważ jest to proces charakteryzujący się intensywnym odkształcaniem plastycznym obrabianego detalu, to też strefa rzeczywista styku z narzędziem zbliża się do nominalnej. Obecność środka smarnego ma zatem za zadanie znaczne zredukowanie tarcia ograniczając wymaganą moc procesu (nawet o 10÷30%), poza tym zwiększa podatność materiału na obróbkę i uniemożliwia odkładanie się materiału na brzegach gwintu. Pochłaniając część wytwarzanego ciepła zmniejsza jego ilość poprzez rozpraszanie przez korpus gwintownika lub obrabianego detalu.

Odkształcanie powierzchni otworu przy gwintowaniu wstępnym wykonywanym narzędziem walcującym odbywa się przy dużych naprężeniach powierzchniowych większych niż naprężenia ścierania obrabianego materiału. Taki nacisk jest konieczny na wierzchołek grzbietów aktywnego profilu gwintownika w celu penetracji powierzchni otworu, ale jednocześnie powoduje wypychanie na zewnątrz większej części środka smarnego. w przypadku zastosowania płynów smarno-chłodzących na bazie estrów, wysoki nacisk pomaga środkowi, aby równomiernie rozłożył się na powierzchniach i utworzył niezwykle cienką warstwę (w niektórych przypadkach jednocząsteczkową) zaadsorbowanej fizycznie na powierzchni w pobliżu grzbietów, co ułatwia przesuwanie się względem siebie ruchomych powierzchni. Natomiast w pobliżu ścianek wielokąta i na dnie gwintu geometria jest taka, że tworzą się odstępy między powierzchnią wytwarzanego gwintu a gwintownikiem walcującym. w tych miejscach środek smarny może pozostać uwięziony w mocno ściśniętych kieszeniach, które wykonują rodzaj smarowania plastyczno-hydrodynamicznego na poziomie lokalnym, co dodatkowo powoduje zmniejszenie współczynnika tarcia układu. w procesie gwintowania z celu odkształcaniem materiału jest wyma-taki gany taki płyn smarno-chłodzący, który posiada doskonałą wytrzymałość na obciążenia i w konsekwencji jest zdolny do zredukowania współczynnika tarcia i zapobiega zapieczeniu przesuwających się części i co za tym idzie zmniejszyć ich zużycie. Dlatego też podczas tej operacji preferowane są oleje z dużą domieszką dodatków EP, takich jak chloroparafiny lub na bazie siarki lub z substancjami smarnymi na bazie kwasu oleinowego, natomiast inne płyny zazwyczaj stosowane podczas obróbki skrawaniem mogą powodować zakleszczanie się lub uszkodzenie gwintu.

Przebieg i wyniki prób

Wykonano próby trwałości na 6 maszynach gwintujących, które pracowały równocześnie na tej samej partii materiału, a następnie obliczono średnią z pomierzonych wartości.

Zastosowano gwintowniki z 4 grzbietami z wymiarem nominalnym M5 bez rowków smarowania i z czubkiem C/2-3. Gwintowniki z HSS pokryte multilayer [wielowarstwowo] TiN + TiCN.

Obrabiany materiał to C45E z wytrzymałością na rozciąganie ≤ 850 N/mm2.

Prędkość obrotowa wynosiła 40 m/min. Jeśli chodzi o określenie momentu całkowitego zużycia narzędzia (i w konsekwencji odpowiednią ilość wyprodukowanych sztuk) zdecydowano dostosować się do warunków podyktowanych produkcją. Zgodnie z zasadą najgorszego przypadku przyjęto jako wartość całkowitego zużycia danego układu ilość sztuk, w których wykryto po raz pierwszy niezgodność i w związku z tym zatrzymano maszynę w celu wykonania wymiany całego układu narzędzi. w celu przeprowadzenia konserwacji zapobiegawczej i zachowania wysokiej wydajności urządzenia, wymiana gwintownika odbywa się podczas jednego postoju maszyny, a obliczona wartość zakończenia eksploatacji odpowiada w rzeczywistości wytrzymałości tego narzędzia, które w całym układzie jako pierwsze zaczęło produkować wadliwe gwinty po skontrolowaniu na sprawdzianie “przechodzi – nie przechodzi”. Oprócz zwykłego zliczenia części przed pojawieniem się gwintów poza tolerancją, pomierzono stopień zużycia poszczególnych grzbietów. Można mówić o zużyciu, z pewnym przybliżeniem, kiedy zwiększa się strefa wytarcia/usunięcia powłoki. i rzeczywiście, kiedy warstwa TiN i TiCN zostanie wytarta i pojawi się „goła” powierzchnia (HSS), mamy do czynienia z radykalna zmianą procesu i postępu zużycia. Jeśli powierzchnia narzędzia jest powleczona, tarcie jest relatywnie niskie i proces ścierania powłoki odbywa się dość wolno, bez powłoki mamy do czynienia z bezpośrednim stykaniem się metalu z metalem i zapiekaniem materiału detalu z narzędziem, zjawisko nazywane tworzeniem się krawędzi ścierającej. Współczynnik tarcia wzrasta, a także temperatura w puntach największych naprężeń. W taki sposób sytuacja pogarsza się znacząco i zużycie szybciej postępuje.

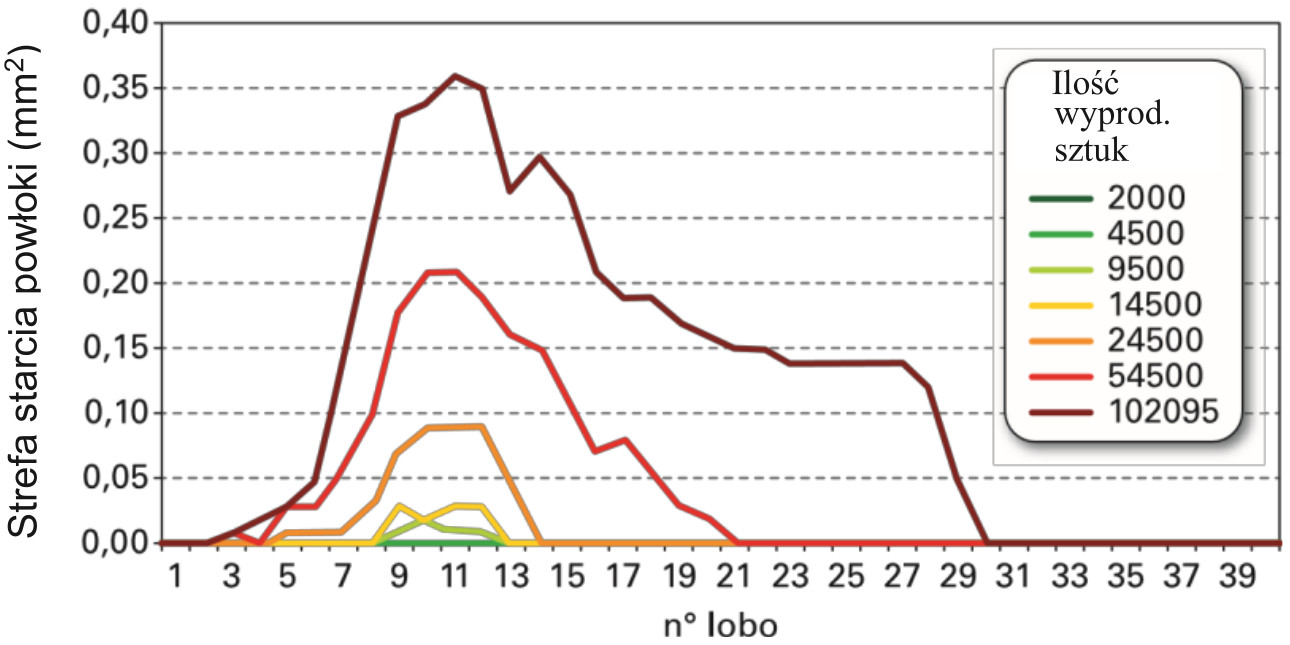

Na rysunku 4 pokazano postęp zużycia w strefie ze startą powłoką na różnych grzbietach w zależności od ilości wyprodukowanych sztuk. Można natychmiast zauważyć, że największe zużycie jest w pobliżu zakończenia czubka, ponieważ tam są największe naprężenia. Należy odnotować, że wykres na rys. 4 dotyczy jednego z sześciu gwintowników poddanych próbie, a średnia produkcji sześciu gwintowników wynosi 95.973 sztuk. Biorąc powyższą sytuację jako punkt początkowy, we współpracy z firmą Bellini (Zanica, Bergamo), która jest jednym z głównych producentów środków smarnych, wykonano testy w celu udoskonalenia działania zazwyczaj stosowanego chłodziwa smarnego Harolbio 5.

Jest to olej pochodzenia naturalnego, który nie zawiera żadnych składników mineralnych. Uzyskiwany jest z surowców odnawialnych (niepochodzące z produktów naftowych) i posiadają stopień biodegradowalności powyżej 90%: nie zawiera żadnych śladów I.P.A. (wielopierścieniowe węglowodory aromatyczne), które sa najbardziej szkodliwe dla zdrowia człowieka.

W/w płyn do obróbki skrawaniem jest prosty w zarządzaniu w stosunku do podobnych płynów pochodzenia mineralnego, nie są konieczne rejestracje UTIF, nie są wymagane okresowe badania lekarskie dla operatorów [pod tym kątem], nie wymaga szczególnego rodzaju składowania i usuwania zużytych cieczy. Podczas badań starano się udoskonalić właściwości smarne dodając do stosowanego środka około 10 % dodatku na bazie estrów alifatycznych siarkowych. Środek doskonale rozpuszcza się w oleju na bazie estrów i posiada z nimi wysoki stopień powinowactwa fizyczno – chemicznego i nie wpływa na stabilność termiczno-tlenową, która jest kluczowa przy zastosowaniu z odzyskiem i recyklingu chłodziwa smarnego.

Estry alifatyczne siarkowe są szeroko stosowane w nowoczesnych środkach smarnych i zastępują dodatki, już przestarzałe i o gorszych parametrach. Kombinacja siarki z właściwościami smarnymi (SL) łańcuchów alifatycznych tworzy doskonałe dodatki EP z wysoką wytrzymałością na obciążenia i które, w przeciwieństwie do innych dodatków, wykazują wysoką biokompatybilność i nadają się doskonale do zastosowania w olejach roślinnych. Dodanie około 10 % takiego dodatku powoduje wzrost lepkości środka smarnego o około 35% i wartości Bruggera o ok. 60%. Dodanie tego właśnie produktu do środka smarnego powinno doprowadzić hipotetycznie do korzyści dotyczących wydajności procesu produkcyjnego, między innymi:

- Lekki efekt SL spowodowany zarówno polaryzacją składnika, jak i jego wyższą lepkością. To powinno polepszyć proces smarowania już od fazy początkowej zapewniając wzrost trwałości powłoki narzędzia;

- wysoki efekt EP z wynikającym z tego polepszeniem właściwości trybologicznych układu, szczególnie wtedy gdy stałą powłoka została starta i powierzchnia metalowa jest odkryta. Stosowanie środka smarnego wzbogaconego dodatkami EP na bazie siarki zwiększa znacząco trwałość narzędzi spełniając wszystkie inne

wmagania towarzyszące.

Na wykresie z rys. 5 przedstawiony jest postęp zużycia w drugiej fazie badań. Również w tej próbie wykres odnosi się do jednego z 6 gwintowników wykorzystywanych równocześnie. Średnia produkcji 6 gwintowników wynosi 185.202 sztuki. Ilość sztuk zgodnych wyprodukowanych średnio przez narzędzie zanim pojawiły się niezgodności poza tolerancją wzrosła z 95.973 do 185.202 sztuk wraz z wzrostem sprawności o około 93% w stosunku do poprzedniej sytuacji. Zastosowanie tych samych narzędzi do badań i tych samych parametrów obróbki potwierdza fakt, że wzrost osiągów wynika wyłącznie z lepszych parametrów oleju po zastosowaniu dodatku. Należy zauważyć, że chociaż strefa startej powłoki jest większa, produkowane sztuki mieszczą się w tolerancji. To tłumaczy fakt, że dzięki zastosowaniu dodatku mamy zmniejszone zjawisko przenoszenia/nagromadzenia materiału i kruszenie powierzchni.

Podsumowując, uszkodzenia gwintowników walcujących w wyniku zastosowania dodatku do środka smarnego zmieniły się pod następującymi względami:

- wytworzenie zgodnych gwintów na większej ilości sztuk (prawie dwa razy więcej);

- większe starcie powłoki na grzbietach po całkowitym zużyciu;

- redukcja zjawisk szybkiego kruszenia lub odprysków stali:

- Prawie brak nagromadzenia/przesuwania materiału przy minimalnym przywieraniu płytek z C45 w strefach, gdzie pojawia się „goła” stal HSS;

- obecność uszkodzeń i zatarć w głębi gwintu w pobliżu grzbietów.

Dane doświadczalne znajdujące się w niniejszym artykule pochodzą z pracy magisterskiej przedstawionej przez mgr Stefano Ferraro na Uniwersytecie w Padwie, w której przedstawia i omawia wyniki cyklu badań przeprowadzonych w firmie Mevis di Rosà, Vicenza, (N.d.R.)